Finoo.id – √ Apa Itu PLC? Fungsi, Jenis Beserta Cara Kerjanya. Saat ini, di dunia industri, teknologi semakin berkembang dengan pesat. Salah satu teknologi yang sangat penting dan digunakan secara luas adalah Pengendalian Logika Program atau lebih dikenal dengan singkatan PLC. Apakah kalian penasaran tentang apa itu PLC dan bagaimana cara kerjanya? Dalam artikel ini, kami akan memberikan panduan lengkap tentang PLC, dari pengertian dasar hingga aplikasi praktisnya.

Pertama-tama, mari kita mulai dengan pengertian dasar PLC. PLC adalah sebuah komputer kecil yang digunakan untuk mengendalikan proses otomatisasi dalam industri. Dengan menggunakan PLC, berbagai macam peralatan seperti motor listrik, mesin produksi, dan peralatan lainnya dapat dikendalikan dengan mudah dan efisien. PLC bekerja berdasarkan prinsip pengendalian logika, yakni menggunakan rangkaian logika untuk mengontrol aliran listrik dan mengatur tindakan yang diperlukan.

Apa Itu PLC?

PLC, singkatan dari Programmable Logic Controller, adalah sebuah sistem yang didesain untuk menggantikan peran rangkaian pada sistem kontrol yang lebih tradisional. Sebagai pengganti, PLC mengambil peran yang sebelumnya dijalankan oleh rangkaian relay sequensial, namun dengan kemampuan yang lebih canggih dan fleksibel. Dengan kemampuan untuk diprogram sesuai dengan kebutuhan spesifik, PLC memungkinkan pengguna untuk mengatur dan mengontrol berbagai proses secara otomatis dengan lebih efisien dan akurat.

Salah satu keunggulan utama dari PLC adalah kemudahannya dalam pengoperasian. Meskipun memiliki teknologi yang kompleks di baliknya, PLC dirancang sedemikian rupa sehingga dapat dioperasikan oleh pengguna dengan berbagai tingkat pengalaman, bahkan oleh mereka yang masih pemula dalam bidang pengoperasian komputer.

Dengan antarmuka yang intuitif dan perangkat lunak yang user-friendly, pengguna dapat dengan cepat mempelajari cara mengoperasikan PLC tanpa memerlukan pengetahuan khusus dalam bidang teknologi informasi atau pemrograman. Hal ini menjadikan PLC menjadi pilihan yang sangat populer dalam industri, karena dapat memberikan solusi kontrol yang efisien dan mudah diimplementasikan bagi berbagai jenis aplikasi.

Fungsi PLC

Secara esensial, terdapat sejumlah fungsi PLC yang umumnya digunakan di berbagai pabrik atau perusahaan. Namun, secara umum, fungsi-fungsi ini dapat dibagi menjadi dua kategori utama: fungsi umum dan fungsi khusus. Berikut adalah penjelasan singkat untuk masing-masing kategori.

1. Fungsi Umum

Beberapa kegunaan umum dari Logika Kontrol Terprogram (PLC) meliputi:

- Monitoring Plant: Salah satu fungsi utama PLC adalah memantau atau memonitor sistem secara terus-menerus. Ini mencakup pengawasan terhadap parameter seperti suhu, tekanan, kelembaban, dan berbagai variabel lainnya yang relevan dengan proses yang dikendalikan. Dengan mengumpulkan data dari berbagai sensor dan perangkat input, PLC dapat memberikan informasi yang akurat tentang kondisi sistem, sehingga memungkinkan operator untuk mengambil tindakan yang diperlukan sesuai dengan kebutuhan proses.

- Kontrol Sekuensial: PLC juga berperan penting dalam melakukan kontrol sekuensial atau proses input-output berurutan. Dalam banyak aplikasi industri, terdapat serangkaian langkah atau prosedur yang harus dijalankan secara berurutan sesuai dengan urutan tertentu. PLC memungkinkan pengaturan dan pelaksanaan langkah-langkah ini dengan tepat dan efisien. Dengan menerima sinyal biner sebagai input, PLC dapat mengatur urutan proses dan memastikan bahwa setiap langkah dilakukan dalam urutan yang benar dan sesuai dengan aturan yang ditetapkan. Hal ini sangat penting untuk menjaga konsistensi dan kekalianlan dalam operasi sistem, serta menghindari kesalahan atau kegagalan yang dapat terjadi akibat ketidaktepatan urutan.

2. Fungsi Khusus

Salah satu kegunaan khusus yang penting dari Logika Kontrol Terprogram (PLC) adalah memberikan masukan ke CNC (Computerized Numerical Control) untuk proses pemrosesan lebih lanjut. CNC adalah sistem otomatis yang mengontrol pergerakan mesin perkakas dengan menggunakan perintah numerik yang diprogram sebelumnya. PLC memainkan peran kunci dalam memberikan instruksi dan sinyal ke CNC untuk mengarahkan pergerakan dan operasi mesin perkakas dengan akurasi yang tinggi.

Penggunaan PLC dalam mengontrol CNC memberikan sejumlah keuntungan. Pertama, PLC dapat memproses informasi dari berbagai sensor dan perangkat input untuk memantau kondisi kerja mesin, sehingga dapat mengatur operasi CNC sesuai dengan kondisi aktual. Kedua, PLC memungkinkan integrasi yang lancar antara berbagai sistem kontrol dan perangkat keras, seperti sensor-sensor dan aktuator-aktuator, dengan sistem CNC.

Hal ini memungkinkan penggunaan CNC dalam berbagai aplikasi industri, termasuk proses finishing, moulding, pemotongan logam, dan banyak lagi, dengan tingkat presisi dan efisiensi yang tinggi. Dengan demikian, penggunaan PLC untuk memberikan masukan ke CNC merupakan contoh nyata dari bagaimana teknologi kontrol modern dapat meningkatkan produktivitas dan kualitas dalam berbagai proses manufaktur dan produksi.

Bagaimana Cara Kerja PLC?

PLC beroperasi dengan menggunakan rangkaian logika yang bertujuan untuk mengatur aliran listrik dan mengkoordinasikan tindakan yang diperlukan. Dalam strukturnya, PLC terdiri dari beberapa komponen utama, di antaranya CPU (Central Processing Unit), memori, modul I/O (Input/Output), dan perangkat tambahan lainnya. Sebagai inti dari sistem, CPU bertanggung jawab atas semua operasi dan pengolahan data dalam PLC. Memori digunakan untuk menyimpan program dan data yang diperlukan oleh sistem. Sementara itu, modul I/O berfungsi sebagai penghubung antara PLC dengan peralatan atau mesin yang akan dikendalikan.

Ketika menerima sinyal input dari sensor atau perangkat lainnya, CPU akan menganalisis sinyal tersebut berdasarkan program yang telah diprogram sebelumnya. Dalam struktur program PLC, logika logis seperti AND, OR, dan NOT dimanfaatkan untuk mengontrol aliran listrik dan menghasilkan sinyal output yang sesuai. Sinyal output ini selanjutnya dikirim ke peralatan atau mesin yang dituju, seperti motor listrik, valve, atau mesin produksi, untuk mengatur tindakan yang diperlukan sesuai dengan logika kontrol yang telah ditetapkan.

Komponen-komponen Dasar PLC

PLC terdiri dari beberapa komponen esensial yang bekerja secara sinergis untuk mengatur proses otomatisasi. Dalam konteks ini, berikut adalah penjelasan mengenai komponen-komponen dasar PLC:

1. CPU (Central Processing Unit)

CPU merupakan inti dari PLC yang mengendalikan semua operasi dan pemrosesan data. Berfungsi sebagai otak sistem, CPU menerima sinyal input dari sensor atau peralatan, menganalisisnya, dan menghasilkan sinyal output yang sesuai. Selain itu, CPU juga bertugas menjalankan program yang telah diprogram sebelumnya, mengkoordinasikan seluruh aktivitas dalam PLC.

2. Memori

Memori adalah komponen yang digunakan untuk menyimpan program dan data yang diperlukan oleh PLC. Terdapat dua jenis memori dalam PLC, yaitu memori program dan memori data. Memori program digunakan untuk menyimpan instruksi-instruksi program yang akan dieksekusi oleh CPU, sedangkan memori data digunakan untuk menyimpan data yang digunakan dalam proses pengolahan.

3. I/O (Input/Output) Module

Modul I/O berperan penting dalam menghubungkan PLC dengan peralatan atau mesin yang akan dikendalikan. Modul ini dilengkapi dengan port input dan port output yang digunakan untuk menerima sinyal input dari sensor atau peralatan, serta mengirimkan sinyal output ke peralatan tersebut. Dengan adanya modul I/O, PLC dapat berinteraksi dengan berbagai macam perangkat eksternal melalui kabel penghubung yang sesuai.

4. Power Supply

Power supply merupakan komponen yang menyediakan daya listrik yang diperlukan oleh PLC untuk beroperasi. Fungsinya adalah mengubah tegangan listrik dari sumber daya eksternal menjadi tegangan yang sesuai dengan kebutuhan sistem PLC. Dengan adanya power supply yang stabil, PLC dapat berjalan secara lancar dan stabil.

5. Perangkat Tambahan

Selain komponen-komponen dasar tersebut, PLC juga dapat dilengkapi dengan berbagai perangkat tambahan sesuai dengan kebutuhan aplikasi tertentu. Misalnya, modul komunikasi digunakan untuk menghubungkan PLC dengan sistem lain seperti SCADA atau MES, sementara modul analog digunakan untuk mengukur dan mengontrol variabel analog. Modul pengolah sinyal juga dapat ditambahkan untuk memproses sinyal input dan menghasilkan sinyal output yang sesuai dengan kebutuhan aplikasi. Dengan adanya perangkat tambahan ini, PLC dapat diperluas fungsinya dan lebih sesuai dengan kebutuhan aplikasi spesifik.

Jenis-jenis PLC

Berbagai merek dan jenis PLC telah menjadi tulang punggung dalam industri otomatisasi. Berikut adalah beberapa merek terkemuka dan jenis PLC yang sering digunakan di dunia industri:

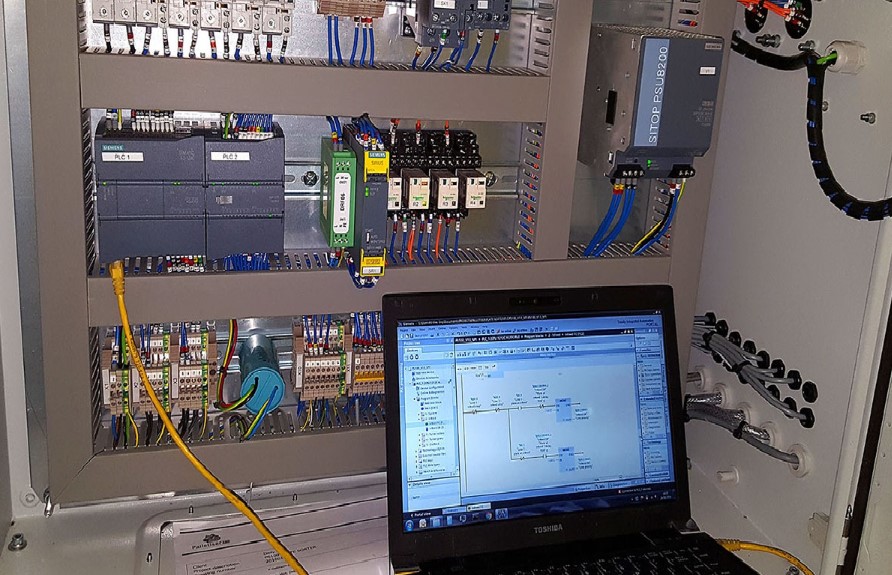

- Siemens:

Siemens dikenal dengan software Simatic yang merupakan salah satu platform PLC paling populer di industri. Siemens menawarkan berbagai jenis PLC, termasuk tipe micro seperti S7-200 dan S7-1200, serta tipe modular seperti S5-115U, S7-300, dan S7-400. PLC Siemens diakui karena kekalianlannya dan kemampuannya untuk menangani berbagai aplikasi industri dengan baik. - Allen Bradley:

Allen Bradley, sebuah merek dari Rockwell Automation, menggunakan software RS Logix untuk mengoperasikan PLC mereka. Mereka menawarkan berbagai tipe PLC, termasuk Logix-5 Family PLC 5, Logix-500 Family SLC-500, dan Micrologix. Selain itu, mereka juga memiliki platform PLC lain seperti ControlLogix, CompactLogix, dan FlexLogix yang dikenal karena kinerja tinggi dan fleksibilitasnya. - Omron:

Omron menggunakan software CX-Programmer untuk mengatur PLC mereka. Mereka menawarkan berbagai tipe PLC, termasuk tipe micro seperti CPM1A, CP1E, dan CP1L, serta tipe basic seperti CJ1M dan CQM1H. Selain itu, mereka juga menawarkan tipe modular seperti CJ1H/CJ1G dan CS1H/CS1G. PLC Omron dikenal dengan kemampuannya untuk menangani aplikasi kontrol dengan presisi tinggi dan efisiensi. - Mitsubishi:

Mitsubishi menggunakan software MELSOFT series untuk mengoperasikan PLC mereka. Mereka menawarkan berbagai tipe PLC, termasuk tipe compact seperti MELSEC FX3UC, MELSEC FX3G, MELSEC FX1N, dan MELSEC FX1S. Mereka juga menawarkan tipe modular seperti Q-Series Q00UJCPU dan kontrol proses Q12PHCPU. PLC Mitsubishi dikenal dengan kekalianlannya dan kemampuannya untuk menghadapi lingkungan industri yang keras.

Setiap merek dan jenis PLC ini memiliki keunggulan dan karakteristik yang berbeda, yang dapat disesuaikan dengan kebutuhan dan aplikasi industri yang spesifik. Dengan beragam pilihan ini, industri memiliki fleksibilitas untuk memilih PLC yang paling cocok untuk memenuhi kebutuhan produksi dan kontrol mereka.

Kelebihan dan Kekurangan PLC

Sebagai bagian dari sistem kontrol, sistem PLC memiliki kelebihan dan kekurangan yang perlu dipertimbangkan. Berikut adalah beberapa aspek positif dan negatif dalam penggunaan sistem PLC:

Kelebihan

PLC menawarkan sejumlah kelebihan yang membuatnya menjadi pilihan yang populer dalam sistem kontrol industri:

- Kekuatan yang Lebih Tinggi: Dibandingkan dengan metode kontrol tradisional seperti relay, PLC menawarkan daya tahan dan kekalianlan yang lebih tinggi, membuatnya cocok untuk lingkungan industri yang keras.

- Penggunaan OS yang kalianl: PLC menggunakan sistem operasi (OS) yang kalianl, yang membantu dalam menjalankan operasi kontrol dengan efisien dan stabil.

- Eksekusi Prosesor Cepat: Prosesor PLC memiliki kecepatan eksekusi yang tinggi, memungkinkan respons yang cepat terhadap perubahan dalam lingkungan operasional.

- Perawatan Minim: PLC membutuhkan sedikit perawatan karena desainnya yang solid dan daya tahan yang tinggi, mengurangi downtime dan biaya perawatan.

- Mudah dioperasikan dan Dikembangkan: Antarmuka pengguna yang intuitif dan perangkat lunak yang mudah digunakan membuat PLC dapat dioperasikan oleh pengguna dengan berbagai tingkat keterampilan, sementara kemampuan pengembangannya memungkinkan penyesuaian dengan kebutuhan spesifik aplikasi.

- Hemat Daya: PLC lebih hemat daya dibandingkan dengan sistem kontrol tradisional berbasis relay, mengurangi biaya operasional jangka panjang.

- Bahasa Pemrograman yang Fleksibel: PLC mendukung lebih dari satu bahasa pemrograman, seperti ladder logic, structured text, dan function block diagram, memberikan fleksibilitas dalam pengembangan program kontrol.

- Biaya Pemasangan yang Terjangkau: Meskipun memiliki fitur-fitur canggih, PLC menawarkan biaya pemasangan yang terjangkau, membuatnya lebih dapat diakses oleh berbagai jenis industri.

- Dokumentasi yang Baik: Produsen PLC biasanya menyediakan dokumentasi yang baik, termasuk manual pengguna, panduan pemrograman, dan informasi teknis lainnya, membantu pengguna dalam memahami dan mengoperasikan sistem dengan efisien.

Keunggulan-keunggulan ini menjadikan PLC sebagai solusi yang unggul dalam meningkatkan efisiensi, fleksibilitas, dan kekalianlan dalam sistem kontrol industri.

Kekurangan

Meskipun memiliki banyak kelebihan, sistem PLC juga memiliki beberapa kekurangan yang perlu dipertimbangkan:

- Memerlukan Programmer: Meskipun antarmuka penggunaannya intuitif, pengoperasian PLC masih memerlukan keahlian seorang programmer yang terampil. Proses pemrograman dan penyesuaian program membutuhkan keahlian khusus dalam bahasa pemrograman PLC, sehingga membutuhkan sumber daya manusia tambahan.

- Biaya Implementasi: Implementasi PLC bisa menjadi mahal terutama jika diterapkan dalam aplikasi yang membutuhkan otomatisasi dengan parameter tetap untuk produksi massal. Dibandingkan dengan solusi lain seperti mikrokontroler atau relay, biaya pembelian, instalasi, dan pelatihan untuk PLC bisa lebih tinggi.

- Keterbatasan Kecepatan Eksekusi: Dalam beberapa kondisi, seperti dalam aplikasi yang memerlukan eksekusi kecepatan yang sangat tinggi, PLC mungkin tidak dapat mencapai tingkat kecepatan yang dibutuhkan. Ini bisa menjadi kendala dalam aplikasi yang memerlukan respons instan atau waktu siklus yang sangat singkat. Dalam hal ini, solusi alternatif seperti sistem kontrol yang berbasis mikrokontroler mungkin lebih sesuai.

Meskipun demikian, dengan memahami kekurangan-kekurangan tersebut, perusahaan dapat memilih solusi kontrol yang paling cocok dengan kebutuhan dan prioritas mereka dalam hal biaya, kinerja, dan kekalianlan.

BACA JUGA :

- Pengertian PLC (Programmable Logic Controller) & Cara Kerjanya

- √ Apa itu Water Level Control? Fungsi dan Cara Kerjanya

- √ Apa itu Solenoid Valve? Fungsi, Komponen dan Jenisnya

- Rangkaian Crossover Aktif dengan IC LM833 Yang Tepat

Kesimpulan

Dalam kesimpulan, PLC atau Programmable Logic Controller telah membuktikan dirinya sebagai tonggak utama dalam industri otomatisasi, memfasilitasi kontrol yang efisien dan kalianl dalam berbagai proses produksi.

Melalui fungsi-fungsi utamanya, seperti monitoring plant dan kontrol sekuensial, PLC memainkan peran penting dalam meningkatkan produktivitas dan kualitas dalam lingkup industri.

Meskipun memiliki kelebihan yang mencolok, seperti kekuatan, kekalianlan, dan kemampuan pengaturan yang luas, PLC juga memiliki beberapa kelemahan yang perlu diperhatikan, termasuk biaya implementasi yang mungkin tinggi dan keterbatasan dalam kecepatan eksekusi.

Namun, dengan pemahaman yang baik tentang karakteristiknya, serta kemampuan untuk memilih dari berbagai merek dan jenis yang tersedia, PLC tetap menjadi pilihan utama dalam mencapai otomatisasi yang efektif dan efisien dalam industri modern.

Demikianlah artikel finoo.id yang membahas tentang √ Apa Itu PLC? Fungsi, Jenis Beserta Cara Kerjanya. Semoga artikel kami dapat bermanfaat dan terimakasih telah membac artikel ini.